2024-07-03

Rester sale pendant le processus d’impression est un problème courant, mais c’est un problème complexe et systématique. Rester sale pendant l'impression est lié à la qualité de la plaque d'impression, à l'état de la machine d'impression, au processus d'impression, au substrat, à l'encre et au lubrifiant de la plaque. Rester sale pendant l'impression affecte directement la qualité du produit imprimé, provoquant du gaspillage et réduisant l'efficacité du travail de l'utilisateur. En particulier, la cible des plaques CTP laser violettes est principalement les journaux, et l'impression et la publication de journaux ont des exigences extrêmement élevées en matière d'efficacité du travail. Par conséquent, déterminer avec précision la cause de l'impression sale et prendre les mesures correspondantes pour l'éviter ou la résoudre peut garantir le déroulement efficace du processus d'impression.

Cet article présente la plaque CTP laser violet et le processus de post-traitement de la plaque. Ensuite, à partir de la qualité de la plaque et du processus d'exposition et de développement, il analyse les raisons possibles et les solutions d'une impression sale à l'aide de plaques laser violettes.

1. Matériau de la plaque CTP laser violet

Le matériau de la plaque CTP laser violet est un matériau de plaque à motif négatif qui utilise la photopolymérisation comme mécanisme d'imagerie. L'équipement de fabrication de plaques est une machine de fabrication de plaques CTP qui utilise une diode laser violette d'une longueur d'onde de 405 nm comme source de lumière. Par rapport aux versions PS et CTP thermique, la version CTP laser violet a une sensibilité plus élevée et doit être actionnée manuellement dans un environnement de lumière sûre (lumière orange). Il est interdit de l'utiliser dans des conditions de lumière blanche.

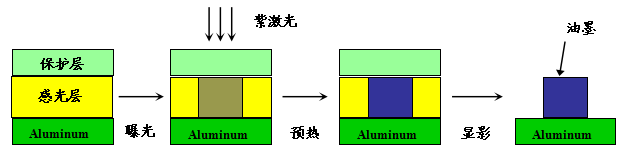

Après avoir été exposée à un laser d'une longueur d'onde de 405 nm, la couche photosensible dans la zone exposée de la plaque CTP laser violet subit une réaction de polymérisation et se solidifie. Il passe de facilement soluble à insoluble dans la solution de développement spéciale pour la plaque laser violette (ci-après dénommée solution de développement). La zone non exposée est supprimée après le traitement de développement, formant une zone vierge de la plaque d'impression. La zone exposée se solidifie et reste, formant une image de plaque d'impression et une zone de texte. Le diagramme schématique de son processus de fabrication de plaques et de son principe de fabrication de plaques est présenté à la figure 1 :

Figure 1 Diagramme schématique de la fabrication de plaques CTP de photopolymérisation

Pendant la phase d'exposition, le colorant sensibilisant de la couche photosensible absorbe l'énergie laser, provoquant la transition des molécules de l'état fondamental à l'état excité. Par transfert d'énergie ou d'électrons, l'initiateur est sensibilisé et décomposé pour produire des radicaux libres, déclenchant la polymérisation et la solidification des groupes actifs du revêtement. L'oxygène a un fort effet inhibiteur sur les réactions de polymérisation. Par conséquent, pour maintenir une efficacité de polymérisation élevée de la couche photosensible, une couche protectrice est appliquée sur la surface de la plaque pour isoler l'oxygène.

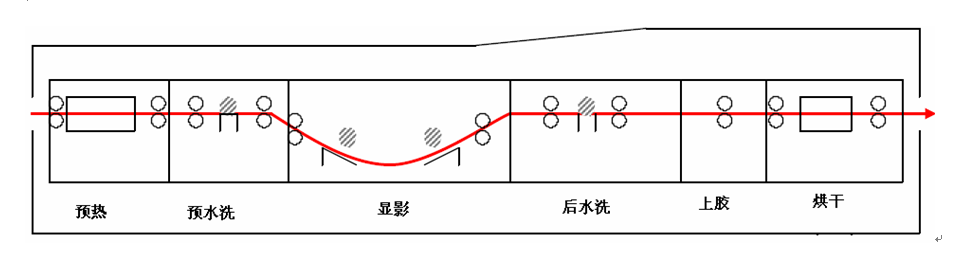

Le processus de développement du matériau de la plaque après exposition par la machine de fabrication de plaques est illustré à la figure 2 :

Figure 2 Processus de fabrication et de développement de plaques CTP de photopolymérisation

Comme le montre la figure 2, le pré-séchage solidifie davantage le revêtement durci (zone d'image et de texte) après exposition dans des conditions de température élevée, augmentant ainsi le contraste de dissolution entre les zones d'image et de texte et améliorant la résistance et la résistance à l'impression de l'image et du texte. zones.

Le but du prélavage est d’éliminer la couche barrière à l’oxygène soluble dans l’eau à la surface de la plaque CTP laser violet avant le développement. La pression de l'eau et la quantité de spray de prélavage doivent garantir que la couche protectrice peut être complètement éliminée pour éviter d'affecter le prochain processus de développement (la couche protectrice résiduelle affectera la pénétration de la solution de développement dans la couche photosensible).

Le développeur supprime les zones non solidifiées de la solution de développement à l'aide d'un pinceau de développement, produisant ainsi une image.

Le post-lavage consiste à nettoyer la plaque d'impression qui sort du réservoir de développement pour garantir que la mise en page est propre et exempte de révélateur résiduel.

Le collage final a deux fonctions : maintenir l'hydrophilie de la base et éviter l'oxydation et la saleté de la base neutraliser le résidu alcalin dans la mise en page pour éviter son effet continu sur les zones graphiques et de texte, provoquant des modifications de la résistance d'impression.

L'impression est sale du fait de la qualité des 2 planches

Le problème de saleté pendant le processus d'impression est parfois dû à des problèmes de qualité du matériau de la plaque, qui se manifestent principalement par le traitement du substrat et par des défauts de la couche photosensible.

2.1 Traitement de base

La plaque CTP laser violet est composée d'une base en plaque d'aluminium, d'une couche photosensible et d'une couche protectrice. Avant d'appliquer un adhésif photosensible sur la plaque, la plaque d'aluminium doit subir un prétraitement, comprenant principalement trois étapes : ponçage électrolytique, anodisation et scellement des trous.

(1) Électrolyse et ordre

Le but de l'électrolyse est de former un maillage de sable sur une plaque d'aluminium lisse, de sorte que les parties graphiques et textuelles de la plaque d'impression aient une bonne base d'adsorption et que les parties non graphiques et textuelles puissent être uniformément mouillées par l'eau, formant ainsi un couche de film d'eau.

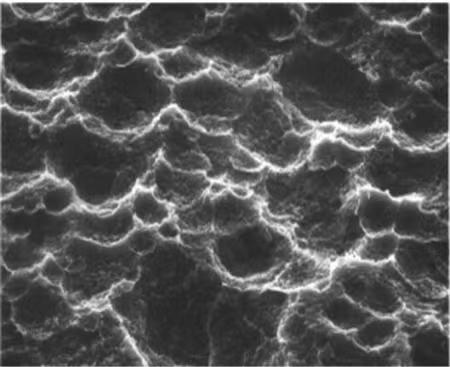

Figure 3 Morphologie du sable au microscope électronique

Comme le montre la figure 3, la couche de sable de la plaque d'aluminium est composée d'innombrables pics convexes et vallées concaves, et la forme supérieure des pics convexes de sable est généralement lisse et principalement sur le même plan ; Les vallées concaves de l'ordre des sables sont plus profondes et les vallées sont également sur le même plan. Les parois latérales du sommet à la vallée sont relativement raides. Cette structure permet à la mise en page de stocker suffisamment d'humidité et les zones vierges de la plaque d'impression ne se salissent pas facilement pendant l'impression. Si les sommets convexes sont trop hauts, les vallées concaves trop profondes et les parois latérales trop abruptes, il n'est pas facile d'enduire uniformément l'adhésif photosensible. Après exposition et développement des plaques CTP, les pics saillants du maillage de sable sont souvent difficiles à encrer en raison du manque de couverture de couche photosensible. Même si les pics à mailles de sable élevées ont une couverture de couche photosensible suffisante, ils seront rapidement usés par le rouleau en tissu de caoutchouc, le rouleau à eau et le rouleau d'atterrissage, provoquant des défauts d'impression dans la « plaque à motif ». Cependant, la vallée en contrebas peut provoquer un développement incomplet en raison de sa profondeur excessive, laissant de la résine photosensible dans la zone vierge de la plaque d'impression, entraînant ainsi de la saleté sur la plaque pendant l'impression.

Une plaque d'impression avec un état de maille de sable idéal, lorsqu'elle est imprimée sur la machine, contient suffisamment de lubrifiant pour plaque, ne se salit pas facilement, présente une bonne reproductibilité des points et présente une résistance d'impression élevée. Selon les informations, pour assurer le transfert normal de l'encre offset, la capacité de stockage d'eau de la plaque d'impression doit être maintenue à 1,25 ml/m2. Pour maintenir une telle capacité de stockage d'eau, la distance entre les grains de sable adjacents sur la plaque d'impression doit être maintenue à environ 3 um. Si la distance entre les grains de sable adjacents est supérieure à 3 µm, les grains de sable sur la plaque d'impression sont relativement grossiers. Bien que la capacité de stockage d'eau soit élevée, l'eau présente sur la plaque d'impression sera emportée par le tambour en caoutchouc fonctionnant à grande vitesse, réduisant ainsi la capacité de stockage d'eau de la plaque d'impression et provoquant de la saleté sur la zone vierge de la plaque d'impression.

(2) Anodisation

Le but de l'anodisation est de générer une couche de film AI2O3 sur la surface du substrat de la plaque d'aluminium, améliorant ainsi la résistance à l'impression de la plaque et l'hydrophilie des parties non graphiques. Plus le film d’oxyde est épais, plus sa résistance à l’usure est forte. Cependant, si l'épaisseur de la couche de film d'oxyde augmente, l'élasticité de la couche de film diminuera et la rigidité augmentera, rendant la couche de film fragile et sujette aux fissures lors de l'impression à grande vitesse, ce qui entraînera des plaques d'impression sales. Si le film d'oxyde est trop fin, la résistance à l'usure diminuera. Pendant le processus d'impression, les particules de sable sont sujettes à l'usure, provoquant une diminution de la rétention d'eau de la partie vierge de la plaque d'impression et entraînant une impression sale.

(3) Trous d'étanchéité

Après le traitement électrolytique, il y aura des particules de sable uniformes et profondes sur la base de la plaque. Si l'adhésif photosensible est directement appliqué à ce moment-là, la surface de la plaque adsorbera trop fermement l'adhésif photosensible et la couche photosensible ne pourra pas être complètement détachée après le développement, ce qui rendra les parties non graphiques et textuelles de la plaque d'impression oléophiles et sujettes à se salir pendant l'impression. . Par conséquent, un traitement de scellement doit être effectué pour réduire la sensibilité des particules de sable.

Le traitement de scellement fait référence à l'utilisation de la solution de scellement pour remplir les micropores du substrat en aluminium avant d'appliquer le liquide photosensible. Les principaux facteurs affectant le scellage sont le processus de scellage, la qualité de l’eau, la concentration, la température et le temps de scellage de la solution de scellage. Une étanchéité insuffisante ou excessive des trous aura un impact sérieux sur l’aptitude à l’impression du matériau de la plaque. La concentration et la température élevées de la solution de scellement dans le réservoir de scellement sont propices au scellement des trous. Le matériau de la plaque CTP correspondant est exposé et développé, et le sol est propre. Il n'est pas facile de produire de la « saleté » pendant l'impression, mais la résistance d'impression est faible. Au contraire, une étanchéité insuffisante des trous peut facilement entraîner de graves « résidus de fond » sur la base de la plaque, entraînant des problèmes d'impression sales.

2.2 Couche photosensible

Dans le processus de production de plaques laser violettes, il existe des exigences élevées en matière de propreté de l'environnement de production. S'il y a des particules en suspension telles que de la poussière dans l'air, elles créeront des taches bleues sur la plaque adsorbées lors du revêtement. Une fois la plaque montée sur la machine, des saletés ponctuelles se formeront sur la partie vierge de la plaque.

En raison de la haute sensibilité de la couche photosensible, les plaques CTP laser violettes nécessitent des conditions strictes de transport, de stockage et d'utilisation et ont une certaine durée de conservation. Par exemple, il doit être placé dans une boîte d'emballage scellée avant exposition, dans un environnement sec et frais, et ne peut être ouvert que sous une lumière sûre. La durée de conservation du matériau en plaque est généralement d'environ un an. Si le matériau de l'assiette de fruits dépasse la durée de conservation ou expose accidentellement le matériau de la plaque CTP sans être détecté, l'hydrophilie de la partie vierge de la plaque après la fabrication et le développement de la plaque sera affectée ou il y aura des résidus de revêtement sur la partie vierge, provoquant le la plaque doit être sale après l'impression en machine. Par conséquent, le transport, le stockage et l’utilisation des plaques CTP laser violettes doivent être strictement conformes aux exigences standard. Pour les équipements de chargement de plaques entièrement automatiques, il convient de veiller à vérifier l'évitement de la lumière de l'équipement.

Impression sale causée par le processus de développement de 3 plaques

Le processus de développement de la plaque CTP laser violet est différent de celui de la plaque PS et de la plaque CTP thermosensible. Le processus de développement est divisé en les étapes suivantes :

Exposition → préchauffage → lavage à l'eau → développement → lavage à l'eau → collage → plaque d'impression

Chaque étape du processus de développement aura un impact sur la plaque d'impression traitée.

3.1 Préchauffage

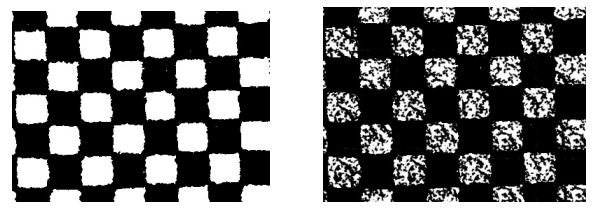

Le préchauffage (pré-séchage) solidifie davantage le revêtement durci (zone d'image et de texte) après exposition dans des conditions de température élevée, augmentant ainsi le contraste de dissolution entre les zones d'image et de texte et améliorant la résistance des zones d'image et de texte. À l'heure actuelle, les fabricants de plaques CTP laser violettes sur le marché proposeront des exigences correspondantes en matière de température de préchauffage. Par exemple, la température de préchauffage recommandée pour les plaques CTP laser violet Huaguang PPVS est de 99 à 110 ℃. Si la température est trop basse, la résistance à l’impression de la plaque produite sera affectée. Si la température est trop élevée, cela provoquera un collage local de la plaque, ce qui entraînera une saleté locale ou un assombrissement de la plaque après l'installation, comme le montre la figure 4.

un. Branche normale b. Plaque de pâte haute température

Figure 4 : Température de préchauffage excessive provoquant le collage des plaques

3.2 Développement

La plaque CTP laser violet est un matériau de plaque à image négative de type photopolymérisation. Le développement pendant le post-traitement est principalement affecté par des facteurs tels que la valeur du pH, la température, le temps de développement et la pression de la brosse de développement de la solution de développement. Pendant le processus de développement, le faible pH de la solution de développement, la basse température de la solution de développement, le temps de développement court et la pression trop faible de la brosse de développement peuvent entraîner un développement insuffisant, entraînant une élimination incomplète de la colle photosensible dans la non-image et zones de texte et salir la plaque d'impression.

(1) Il s'agit d'utiliser une solution de développement qui correspond au matériau de la plaque pour obtenir l'effet de développement. Pendant l'utilisation, la quantité de solution supplémentaire doit être raisonnablement fixée en fonction des exigences, et le révélateur doit être remplacé rapidement en fonction de la capacité de développement et de la durée de vie de la solution pour éviter le vieillissement et la baisse du pH, maintenir l'efficacité de développement du révélateur et assurer la qualité du développement. Si la valeur du pH est trop basse, cela peut provoquer un « arrière-plan » après le développement et la plaque d'impression peut se salir après avoir été placée sur la machine.

(2) La température de développement et le temps de développement du matériau de la plaque doivent être contrôlés dans une certaine plage, car à mesure que la température de la solution de développement diminue, les performances de développement de la solution de développement diminuent également de manière significative et la capacité à dissoudre la couche photosensible. diminue, entraînant un développement insuffisant. Si le temps de développement est trop court, cela peut également entraîner un développement insuffisant, entraînant une augmentation normale du pourcentage de points dans les parties graphiques et textuelles, et même faire en sorte que la couche photosensible reste dans la partie vierge, provoquant ainsi la partie vierge. devenir sale; Cependant, si la température est trop élevée et le temps de développement trop long, l'image et le texte exposés se dissoudront, entraînant une perte de points fins et une diminution de la restauration des points et de la résistance d'impression. De plus, des températures de développement plus élevées corroderont la couche hydrophile de la plaque d'impression et affecteront son hydrophilie, la rendant susceptible de se salir pendant le fonctionnement.

(3) La plaque CTP laser violet doit être essuyée avec une brosse pendant le processus de développement pour améliorer l'effet de développement, et la pression de la brosse sur la plaque affecte directement l'effet de développement. Si la pression du pinceau est trop faible, cela peut entraîner une élimination incomplète de la couche photosensible dans la partie vierge de la plaque, entraînant ainsi des salissures d'impression.

(4) L'entretien et l'entretien du révélateur sont très importants, en prêtant particulièrement attention au nettoyage régulier des résidus dans le réservoir et sur la paroi du tube. S'il y a trop de saleté, l'acide oxalique peut être mélangé à de l'eau pour l'éliminer. Dans le même temps, le rouleau-brosse doit également être inspecté et nettoyé. S'il est très usé, il doit être remplacé rapidement. De plus, il est nécessaire de vérifier régulièrement le système de circulation, de remplacer rapidement l'élément filtrant du développeur et de veiller à ce qu'il n'y ait pas d'erreurs entre les valeurs réelles et les réglages de la température et de la durée du développeur.

3.3 Après lavage à l'eau

Étant donné que la solution de développement utilisée dans la version CTP laser violet est principalement composée de tensioactifs, par rapport aux versions PS positives et thermosensibles ordinaires, la disposition est plus susceptible de se salir en raison des tensioactifs résiduels. Une pression d'eau et une quantité d'eau adéquates après lavage peuvent éliminer complètement les tensioactifs résiduels de la plaque, évitant ainsi la saleté sur le matériau de la plaque.

3.4 Colle protectrice

Les deux fonctions du contre-collage sont de neutraliser les résidus alcalins dans la mise en page et d'éviter leur impact continu sur les zones graphiques et de texte, entraînant des modifications dans la résistance d'impression ; Maintenir l'hydrophilie du support pour éviter l'oxydation et la saleté. Assurez-vous de garder le rouleau de colle propre pendant le processus de collage, sinon la plaque d'impression pourrait être sale.

Une mauvaise application de colle protectrice peut également provoquer des saletés sur la plaque d'impression. Si une faible concentration de colle est utilisée lors du collage, la quantité de colle protectrice appliquée n'est pas suffisante pour protéger véritablement la plaque d'impression, ce qui entraîne des réactions d'oxydation dans les parties non-image, ou une perte excessive d'humidité dans la couche de sable de la plaque d'impression, mauvaise rétention d'eau et plaque d'impression sale. Si la colle protectrice est appliquée de manière inégale, épaisse, fine et qu'il y a parfois des canaux adhésifs évidents, cela peut causer de la saleté sur la plaque d'impression. La quantité de colle protectrice appliquée doit donc être adaptée et même pour protéger réellement la plaque d'impression.

3.5 Révision

Le matériau de la plaque CTP laser violet peut être utilisé pour réparer le revêtement résiduel ou les taches sur la plaque avec un stylo de réparation de plaque. Il est recommandé d'utiliser le stylo de révision BASE-LINE CTP-1000 ou le stylo de révision recommandé par le fabricant de la plaque.

La révision doit être effectuée une fois que la mise en page est sèche. Après la révision, la solution de révision doit être nettoyée rapidement. Si la solution de révision reste trop longtemps sur la base, la couche hydrophile de la zone vierge sera endommagée, provoquant de la saleté sur la zone de révision. Lorsque vous essuyez la solution de réparation, veillez à ne pas l'apporter à d'autres parties du réseau pour éviter les résidus de solution de réparation et les dommages à la couche hydrophile. Après la révision, une colle protectrice doit être appliquée rapidement sur la zone de révision.

4. Conclusion

Ce qui précède analyse les causes possibles de saleté d'impression due à la qualité des plaques CTP laser violet, au développement des plaques et au processus d'impression. Dans les applications pratiques, si de la saleté apparaît, seule une enquête progressive et une analyse minutieuse sont nécessaires pour trouver et résoudre rapidement la cause de la saleté, améliorant ainsi l'efficacité du travail.